Prasa krawędziowa CNC typ PRCN jest flagowym modelem producenta.

Głównym celem podczas projektowania i budowy pras krawędziowych PRCN, było uzyskanie jak największej sztywności ramy i belki górnej maszyny by zapewnić użytkownikowi precyzję, powtarzalność i ponadprzeciętną trwałość urządzenia.

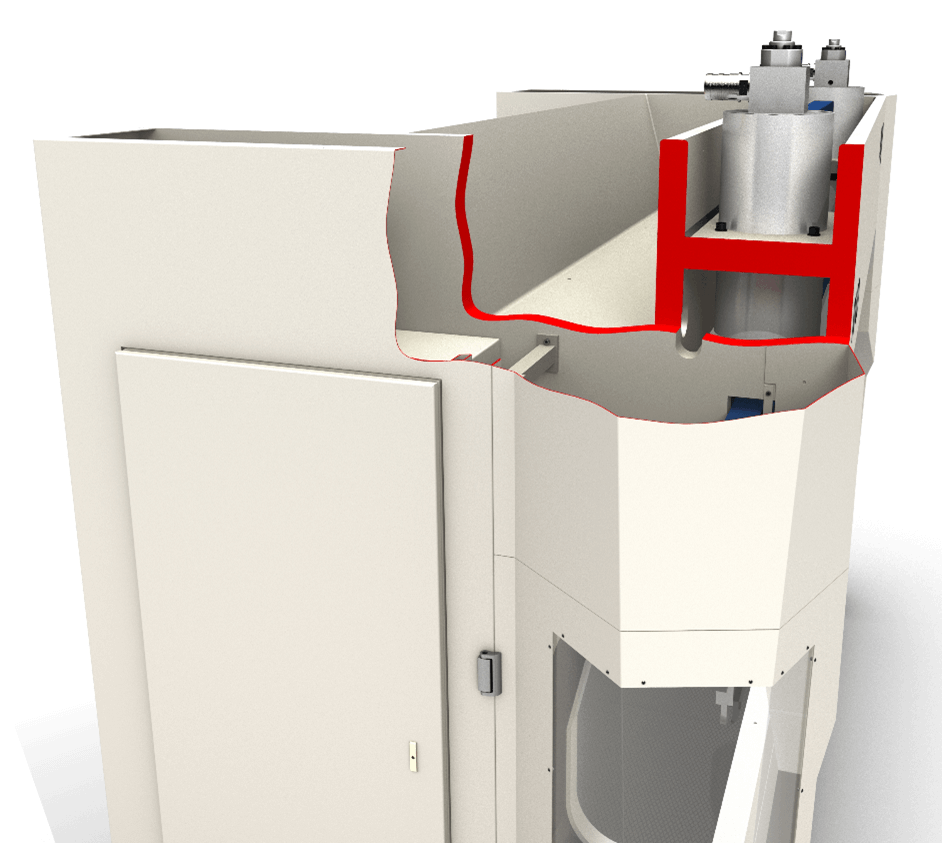

Producent osiągnął ten cel dzięki specjalnej, wzmocnionej konstrukcji ramy (profil nośny „H” dla siłowników, płyty dolne, podłoga), która umożliwiła zamontowanie siłowników bliżej osi prasy krawędziowej PRCN, co przełożyło się na znikome deformacje struktury oraz belki górnej.

Niskie deformacje z kolei, skutkują doskonałą i stabilną jakością gięcia oraz wysoką trwałością krawędziarki dzięki minimalnym ruchom wzajemnym między komponentami zamontowanymi na sztywnej strukturze.

Prasy krawędziowe RICO są budowane z użyciem materiałów oraz komponentów najwyższej jakości, pochodzących od renomowanych zachodnioeuropejskich producentów. Krawędziarka ta jest efektem pracy projektantów i inżynierów RICO bazujących na doświadczeniach najlepszej szkoły projektowania i budowy maszyn.

Hydrauliczna prasa krawędziowa CNC typ PRCN produkowana jest w dwóch wersjach zabudowy: I-Line oraz C-Line. I-Line to prasa krawędziowa z drzwiami bocznymi o pełnej wysokości. C-Line natomiast, jest prasą krawędziową ze standardowymi drzwiami bocznymi.

Prasy krawędziowe CNC typ PRCN dostępne są standardowo w zakresie długości roboczej od 2100 – 4100mm oraz naciskach od 70 – 600ton.

RICO to marka pras krawędziowych oraz nożyc gilotynowych produkowanych przez firmę Tomás Castro Silva, Lda.

Firma powstała w 1969 roku na obrzeżach Porto w Portugalii i w pierwszych latach swojego istnienia zajmowała się produkcją walcarek do blachy oraz wiertarek pionowych. W 1979 roku zapadła decyzja rozszerzenia gamy produkcji o prasy krawędziowe. Pierwsza prasa krawędziowa została wyprodukowana w 1980 roku a w 1982 roku powstał projekt pierwszych nożyc gilotynowych. Jednocześnie w tym okresie pierwsze maszyny zostały zainstalowane u klientów zagranicznych, szczególnie w UK i Hiszpanii. Obecnie, krawędziarki CNC i gilotyny marki RICO sprzedawane są w kilkudziesięciu krajach na całym świecie gdzie funkcjonuje aktywna sieć przedstawicieli RICO.

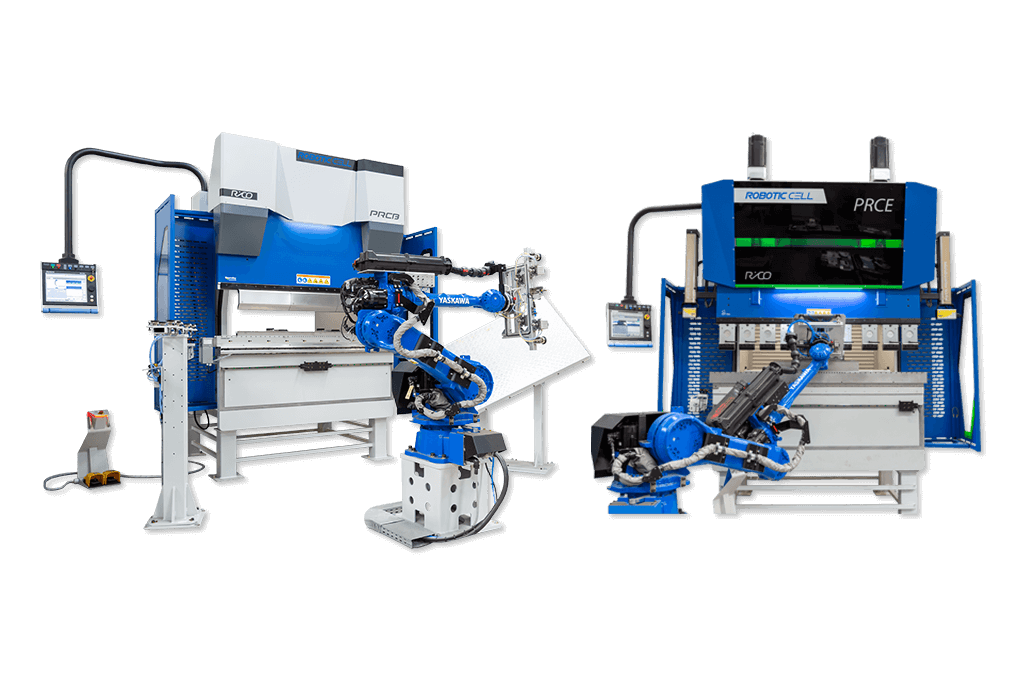

W swojej ofercie RICO posiada hydrauliczne prasy krawędziowe CNC typ PRCN, hydrauliczne prasy krawędziowe CNC typ PRCB, elektryczne prasy krawędziowe CNC typ PRCE, hydrauliczne gilotyny do cięcia blach CNC typ HGR oraz szereg systemów automatyzujących, dedykowanych do tych maszyn. Od kliku lat istnieje także specjalnie utworzony zespół projektujący i montujący zrobotyzowane cele gnące złożone z prasy krawędziowej RICO oraz jednego lub kilku robotów uznanych światowych producentów.

RICO to dynamicznie rozwijające się przedsiębiorstwo z rodzinnymi korzeniami. Budując maszyny RICO podąża za najnowszymi technologiami. Celem jest: wysoka jakość, innowacyjność oraz bliskość i partnerstwo z użytkownikami maszyn RICO.

Prasy krawędziowe typu PRCN RICO są najbardziej zaawansowanym modelem produkowanym przez producenta. Typ PRCN odznacza się nadzwyczajną sztywnością ramy i belki górnej. Innowacyjne rozwiązania w konstrukcji maszyny, tzn przesunięcie siłowników hydraulicznych bliżej środka maszyny, wyprzedzają technicznie inne prasy krawędziowe dostępne na rynku.

System eyeV został stworzony w celu zapewnienia precyzji i powtarzalności podczas gięcia blachy już od pierwszej sztuki. Rozwiązanie to nie tylko gwarantuje precyzję kąta gięcia ale również zapobiega powstawaniu odpadu i pozwala osiągać pożądany kąt niezależnie do gatunku czy partii materiału.

Pozwala na użycie zamiennie dwóch najpopularniejszych typów matryc: PROMECAM i WILA

W celu zwiększenia szybkości cyklu gięcia w prasach krawędziowych RICO PRCN możemy zastosować system ECO – BOOST, który pozwala nam przyśpieszyć prędkość powrotną belki górnej oraz system laserów przednich AKAS 5M, które pozwalają na maksymalne wykorzystanie prędkości dojazdowej belki górnej przed przejściem maszyny w prędkość roboczą. System ECO – BOOST dodatkowo pozwala na wdrożenie systemu START/STOP. Oba rozwiązania znacząco wpływają na zwiększenie produktywności maszyny z jednoczesnym obniżeniem kosztów zużycia energii elektrycznej.

Automatyzacja procesu gięcia to dla marki RICO żaden problem. RICO od dawna realizuje nawet najbardziej złożone projekty takie jak tandem pras krawędziowych RICO PRCN obsługiwanych przez dwa roboty przemysłowe FANUC – na filmie instalacja sprzed ponad 10 lat.

Klienci zainteresowani zakupem prasy krawędziowej RICO mogą liczyć na profesjonalną obsługę sprzedażową i posprzedażną. Nasi klienci mogą również liczyć na wykonanie testów gięcia na krawędziarkach RICO aby móc sprawdzić ich precyzję, szybkość i prostotę obsługi. Test ten odbył się w 2012 roku, użytkownik zadowolony z użytkowania, właśnie kupił trzecią prasę krawędziową RICO.

jest maksymalnie zaawansowanym, innowacyjnym urządzeniem przygotowanym do szybkiej pracy z priorytetem do osiągania perfekcyjnej linii gięcia. Głównym celem podczas projektowania i budowy tego modelu prasy krawędziowej było uzyskanie jak największej sztywności ramy i belki górnej maszyny, co gwarantuje precyzję linii gięcia, powtarzalność wyrobu oraz ponadprzeciętną trwałość urządzenia. Ta krawędziarka łączy nowoczesne technologie z najwyższą jakością wykonania, zapewniając użytkownikom niezawodność i wydajność w codziennej pracy. Prasa krawędziowa typ PRCN jest idealna do zastosowań wymagających dużej precyzji i powtarzalności, także na dlugich detalach.

Prasa krawędziowa PRCN – profil H u góry, wzmocnienia struktury zaznaczone na czerwono

Rama zaprojektowana została metodą elementów skończonych z wysokiej jakości stali konstrukcyjnej (S275, S355). Konstrukcja po spawaniu jest sezonowana a następnie obrabiana w jednym procesie skrawania. W celu podniesienia sztywności ramy i belki górnej zastosowano dodatkowe elementy konstrukcyjne takie jak płyty stalowe pod stołem i w tylnej strefie, podłoga z blachy ryflowanej w strefie pracy zderzaka i profil „H-BOX” w górnej części maszyny.

Powyższe rozwiązania gwarantują najwyższą, dostępną na rynku sztywność i brak wibracji podczas pracy na maszynie.

Belka wykonana jest z jednej płyty stali konstrukcyjnej bez elementów spawanych, co zapewnia wysoką sztywność i przekłada się na precyzję gięcia i wysoką jakość finalnego produktu.

Profil H który umożliwia montaż siłowników bliżej osi prasy co o 60% zmniejsza ugięcie belki górnej

Jest to innowacyjne rozwiązanie opracowane przez RICO. Znacząco zwiększa sztywność ramy maszyny oraz pozwala na montaż siłowników bliżej siebie z jednoczesnym zachowaniem standardowej odległości miedzy ścianami bocznymi prasy. Rozwiązanie to pozwala osiągnąć lepszy rozkład siły gnącej na belce górnej z jednoczesnym zmniejszeniem jej ugięcia do 60% w porównaniu do konkurencyjnych rozwiązań. Zwiększona sztywność belki górnej minimalizuje możliwość powstania efektu „łuku” lub „banana” podczas gięcia długich detali.

Zapewnienie odpowiedniej jakości detali po gięciu pozwala na łatwiejsze ich wykorzystanie przy dalszych procesach produkcyjnych, jak spawanie, montaż.

Powszechne przekonanie że receptą na ugięcie górnej belki jest kompensacja strzałki ugięcia jest błędne. Jeśli belka górna nadmiernie się wygina to kompensacja potrafi dostosować stół do tego wygięcia ale efektem jest znaczna krzywizna linii gięcia (choć przy zachowaniu wymaganego kąta dzięki kompensacji).

Zatem koncepcją RICO jest nie dopuścić do ugięcia górnej belki poprzez umieszczenie siłowników bliżej siebie. Dopiero wtórnie do w/w systemu można użyć kompensacji strzałki ugięcia która jest oferowana jako wyposażenie standardowe pras PRCN. W takim przypadku kompensacja pracuje w małym zakresie gdyż deformacja belki górnej jest znikoma.

Prowadnice belki górnej – zaznaczone kolorem czerwonym, osadzenie siłowników bliżej osi maszyny

Dla zwiększenia precyzji i powtarzalności gięcia producent zastosował potrójny system prowadnic belki górnej, czyli jej podparcia w 3 strefach – boczna lewa, boczna prawa i centralna. Rozwiązanie to gwarantuje osiową pracę belki górnej zarówno podczas gięcia cienkich jak i grubych blach. Wszystkie prowadnice są hartowane i wyposażone w dwa wysokiej jakości łożyska toczne. Jedno wysokoobrotowe, drugie do wysokich obciążeń. Łożyska osadzone są na łatwym w użyciu mimośrodowym systemie kasowania luzów na prowadnicach. Cały układ nie wymaga zastosowania układu centralnego smarowania co obniża koszty eksploatacji maszyny.

Siłowniki w prasach krawędziowych typ PRCN RICO produkowane są przez RICO. Do ich produkcji używa się najwyższej jakości stali. Po obróbce skrawaniem siłowniki są szlifowane, polerowane i chromowane. Wszystkie siłowniki wykonywane w zakładzie RICO poddawane są szczegółowej kontroli jakości. Dodatkowo zastosowanie najwyższej jakości uszczelniaczy renomowanych producentów pozwala na długoletnie i bezproblemowe ich użytkowanie.

Swaybend – w krawędziarkach PRCN siłownik z belką połączone są przegubem kulowym zanurzonym w kąpieli olejowej. Umożliwia pozbawione naprężeń przekoszenie belki.

Opracowane przez producenta innowacyjne i wszechstronne rozwiązanie połączenia siłowników z belką górna za pomocą przegubu kulowego z dodatkowym stopniem swobody. Rozwiązanie ma za zadanie zabezpieczenie siłowników i ich elementów przed negatywnym wpływem naprężeń bocznych powstających podczas procesu gięcia. Dodatkowo system umożliwia wychylenie belki górnej w zakresie +/- 50mm, co jest idealnym rozwiązaniem do wykonywania „lejków” lub stożków. Przegub zamontowany jest w specjalnym gnieździe wypełnionym olejem co zapewnia długoletnią i niezawodną pracę.

PRZYKŁAD w odniesieniu do rysunku

A) 2000mm – Odległość między siłownikami w tej samej pozycji;

C) 100mm – możliwa różnica pomiędzy pozycją siłownika lewego i prawego;

B) 2002.5mm- Odległość między siłownikami w różnej pozycji.

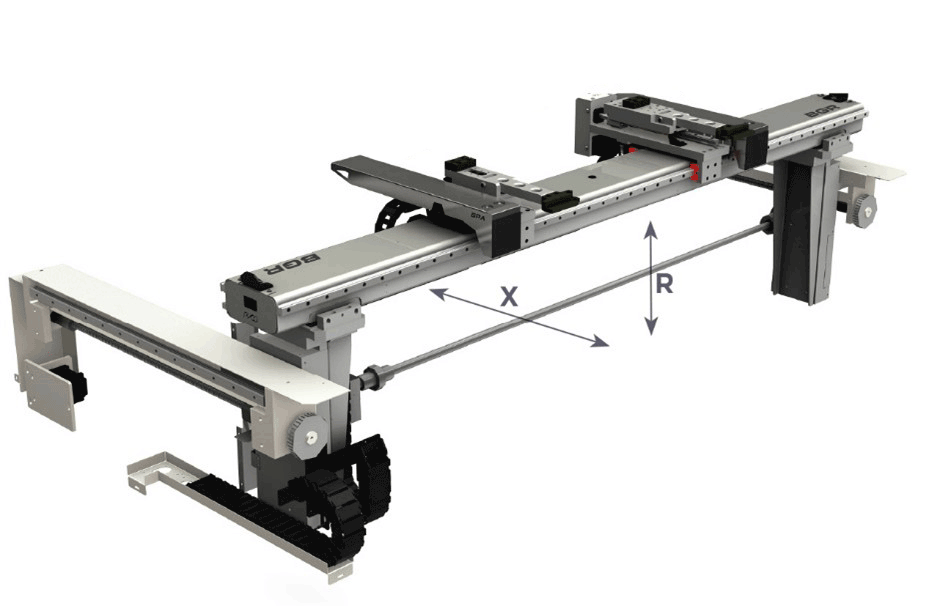

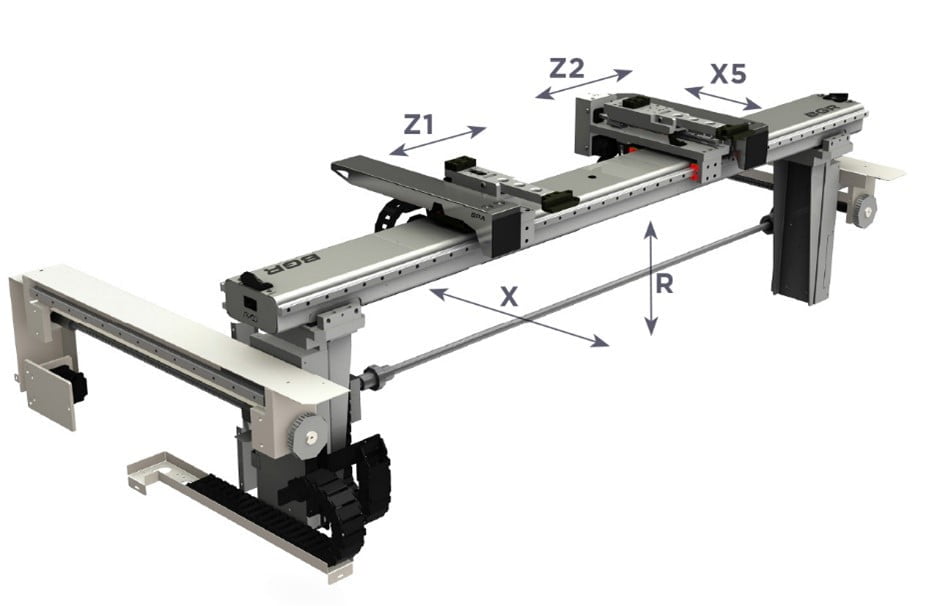

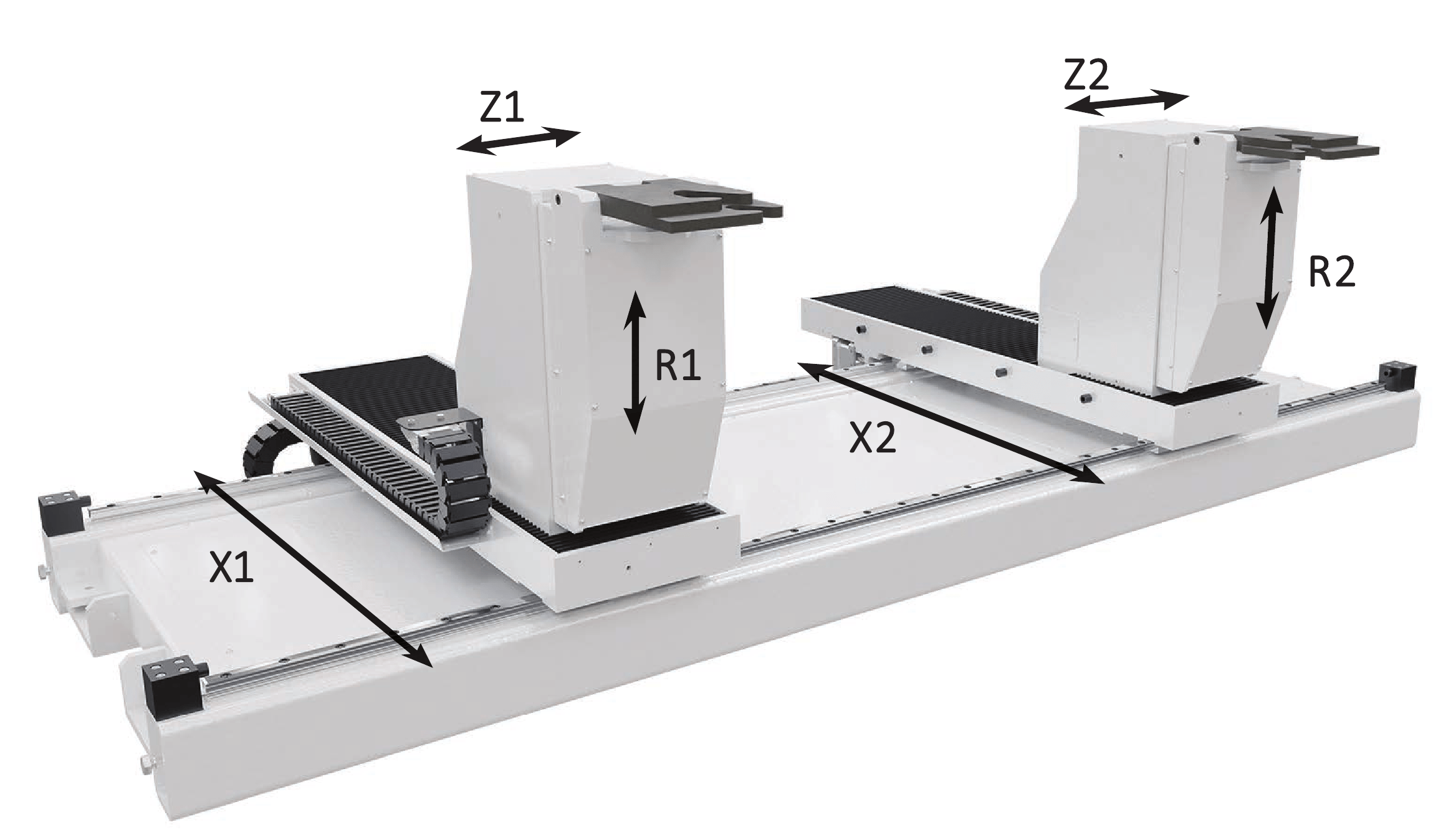

Osie standardowe CNC prasy krawędziowej PRCN Rico

Y1, Y2, – siłowniki które dzięki systemowi Swaybend mogą różnić się w wysuwie w zakresie +/- 50mm

X – palce zderzaka pracujące jednocześnie w przód i w tył

R – belka zderzaka wraz z palcami – ruch w górę i w dół

Dodatkowo przy palcach opcjonalnie może być zaistalowany system palca/platformy zarządzanej CNC, służący do podpierania cienkiej blachy w trakcie jej dostawiania do palców zderzaka. Zapobiega to opadaniu cienkiej blachy poniżej poziomu palców zanim dosuniemy ją do palców prasy krawędziowej.

Prasa krawędziowa typ PRCN ze względu na skócenie odległości między siłownikami jest sztywna. Belka górna krawędziarki podlega znacznie mniejszym deformacjom niż w przypadku konstrukcji standardowych. W związku z tym kompensacja strzałki ugięcia ma mniejszy zakres pracy a to ma znaczny pozytywny wpływ na ograniczenie efektu zakrzywienia linii gięcia. Jest to szczególnie istotne dla jakościowego gięcia detali o większych długościach.

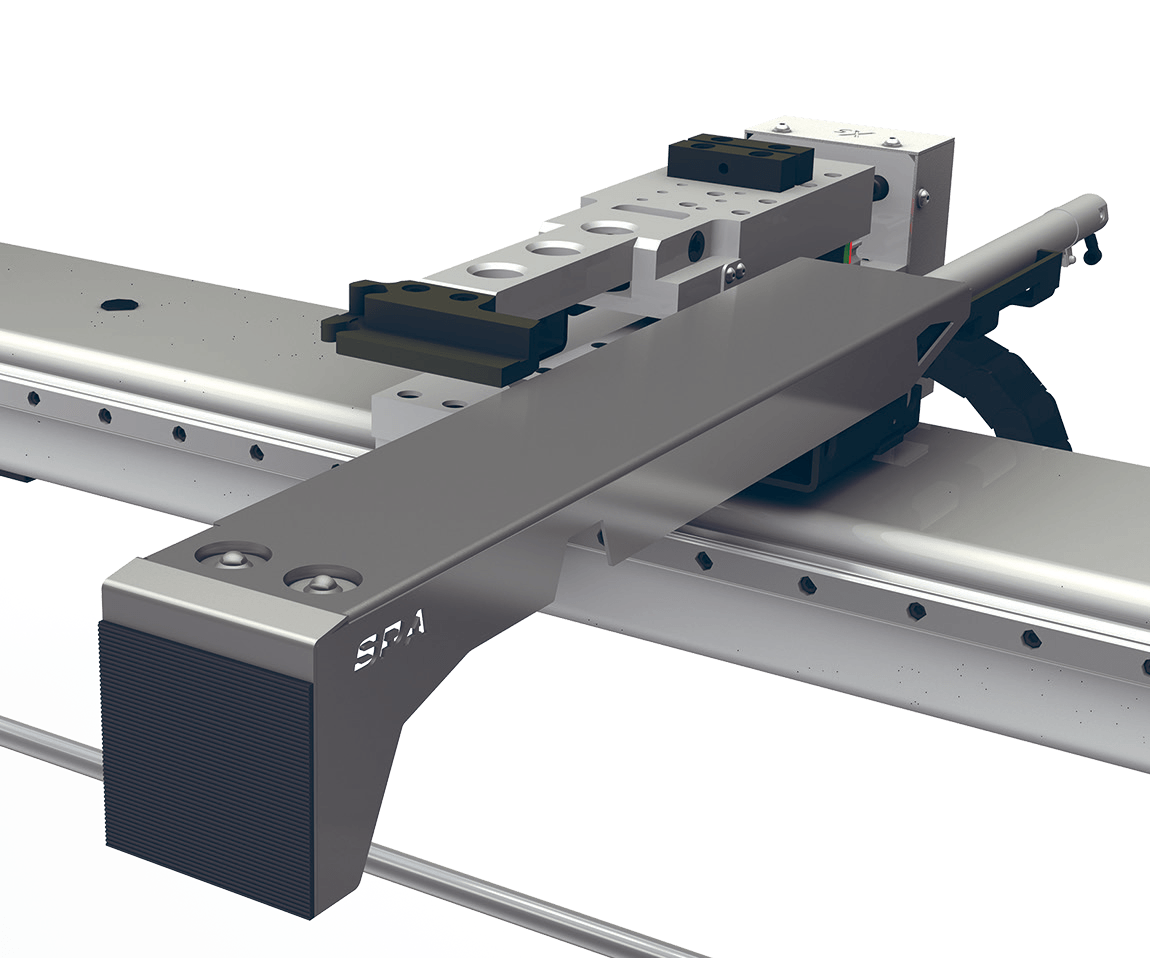

Standardowa wersja zderzaka BGR w prasach krawędziowych RICO. Kontrolowane CNC osie X i R, opcjonalnie możliwość rozbudowy.

Zderzak w prasach krawędziowych służy jako baza, do której operator pozycjonuje blachę podczas procesu gięcia na krawędziarce CNC. W związku z tym jest to jeden z ważniejszych elementów w maszynie, którego precyzja i powtarzalność przekłada się na jakość giętych detali. RICO pamiętając o tych aspektach stworzyło bardzo masywny i stabilny konstrukcyjnie zderzak, który montowany jest bezpośrednio do kolumn bocznych prasy krawędziowej. Zastosowanie wysokiej jakości, precyzyjnych śrub kulowych do przeniesienia napędu, pozwoliło na osiągnięcie wysokich parametrów precyzji pozycjonowania i szybkości pracy. Oplatająca konstrukcja palców zderzaka oraz osadzenie ich na dwóch prowadnicach zamontowanych od przodu i od tyłu belki zderzaka, zabezpieczają przed możliwymi ich deformacjami lub powstawaniem luzów podczas wieloletniej pracy.

| Prasa krawędziowa RICO – parametry zderzaka | BGR | Jednostka miary |

| Precyzja pozycjonowania osi X | +/- 0,02 | mm |

| Precyzja pozycjonowania osi R | +/- 0,1 | mm |

| Skok osi X | 750 / 1000 | mm |

| Skok osi R | 200 | mm |

| Prędkość osi X | 500 | mm/s |

| Prędkość osi R | 170 | mm/s |

Prasy krawędziowe RICO charakteryzują się niezawodnością, precyzją i wysoką szybkością pracy. Jest to zapewnione dzięki zastosowaniu najwyższej jakości podzespołów pochodzących od zachodnioeuropejskich producentów.

Układ hydrauliczny krawędziarki sterowany jest precyzyjnie za pomocą zaworów typu „servo” współpracując z precyzyjnym odczytem elektronicznego systemu pozycjonowania belki górnej.

Systemy hydrauliczne zostały zaprojektowane w oparciu o najnowsze trendy projektowania z dwojakim celem:

RICO chce tworzyć prasy krawędziowe i nożyce gilotynowe przyjazne środowisku ale i przedsiębiorcy a także operatorowi realizującemu pracę na maszynie. W związku z tym podejmuje działania zmierzające do realizacji tej idei.

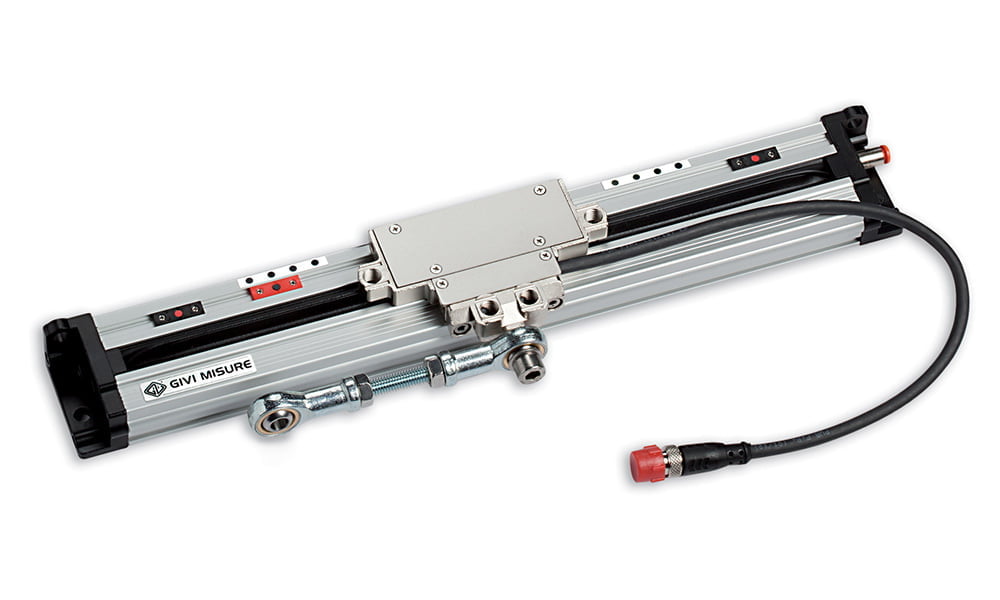

Liniał optyczny GVS200

Do kontroli położenia belki górnej używany jest ultra precyzyjny system oparty o liniały (enkodery) optyczne renomowanej marki GIVI MISURE. Mają one 10 krotnie dokładniejszy poziom odczytu niż liniały magnetyczne co gwarantuje precyzję i powtarzalność ruchów maszyny. Poziom dokładności odczytu liniałów wynosi +/-0,001mm, natomiast precyzja pozycjonowania belki górnej to +/- 0,01mm.

Enkodery zamontowane są na specjalnych profilach „C” separujący je od ramy maszyny.

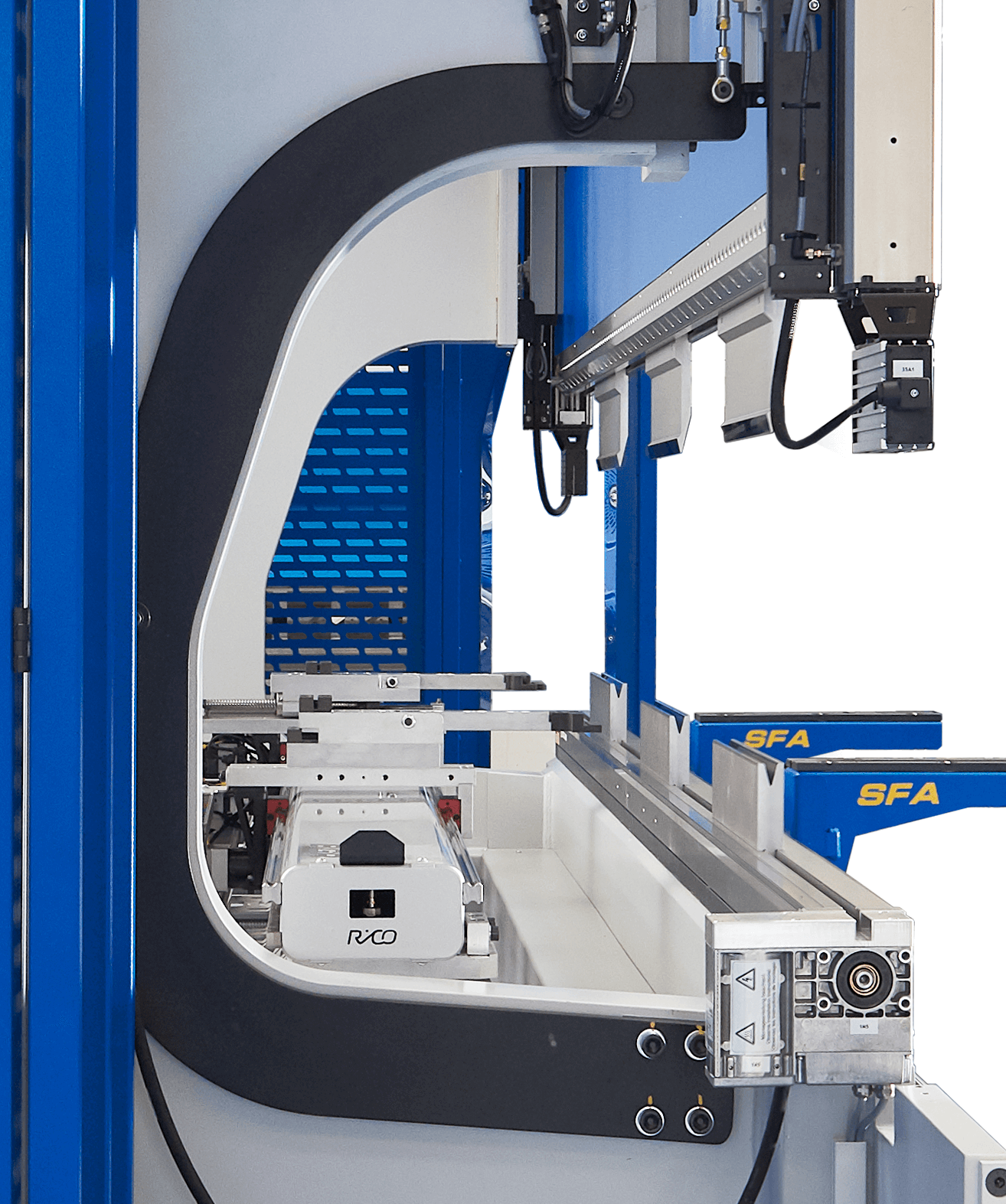

Gardło (wybranie) w ramie prasy krawędziowej RICO

Jednym z głównych elementów konstrukcyjnych w prasie krawędziowej jest „gardło”, które również funkcjonuje pod nazwa „wybranie”. W standardowych krawędziarkach RICO PRCN kształt oraz wielkość gardła zostało tak zaprojektowane aby nie miało negatywnego wpływu na sztywność całej ramy. Wieloletnie doświadczenie pozwoliło konstruktorom RICO opracować taki kształt gardła, dzięki któremu uzyskali o około 15% większą sztywność w porównaniu do projektów konkurencji. Wybranie przede wszystkim pozwala w maszynie na wykorzystanie pełnej długości roboczej maszyny.

Standardowy system ochrony laserowej strefy roboczej Fiessler AKAS LC-II

Każda z maszyn RICO PRCN posiada certyfikację CE i wykonana jest zgodnie z obowiązującymi przepisami i normami. Przednia strefa robocza maszyny zabezpieczona jest wiązką laserową marki Fiessler AKAS LC-II F z ręcznym pozycjonowaniem. Lasery AKAS LC-II F pozwalają na prędkością dojazdowa do wysokości 11mm nad giętym materiałem. Po przekroczeniu tego punktu maszyna przechodzi w bezpieczną prędkość roboczą.

Strefa pracy zderzaka jest zabezpieczona kurtynami świetlnymi IV kategorii marki SICK.

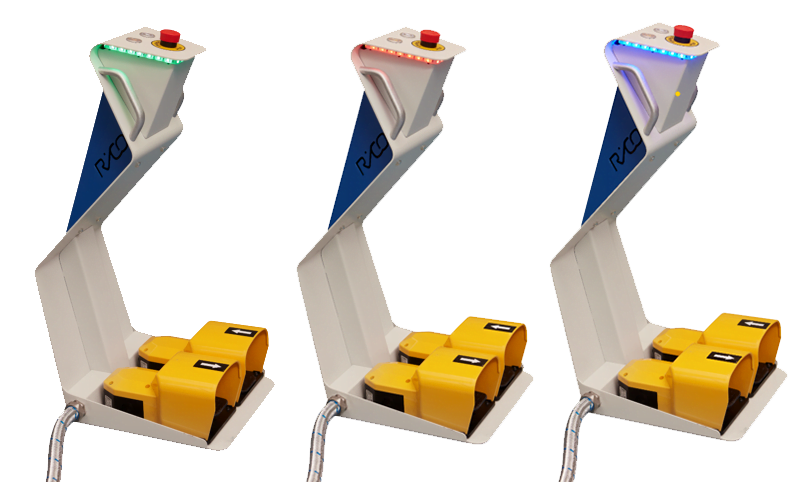

Słupek z pedałami sterującymi pracą prasy krawędziowej oraz z ledowym wskaźnikiem statusu maszyny.

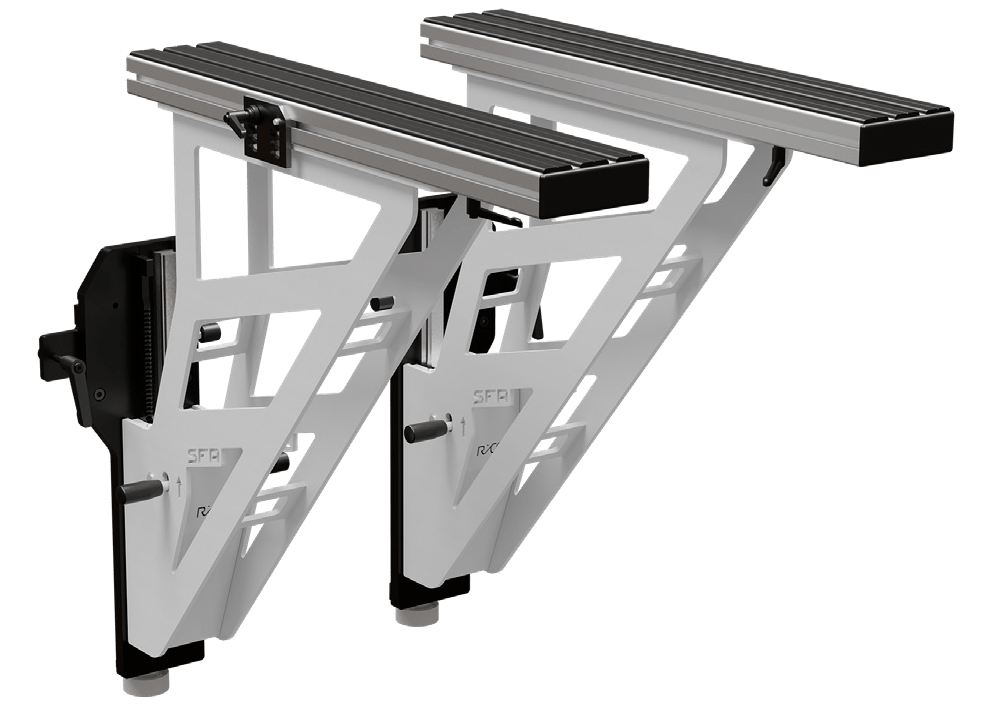

Podpory przednie SFA, przejedne wzdłuż stołu, regulowane w pionie, z wysuwnym blatem

Podstawowy zestaw narzędzi Rolleri jest oferowany „wywoławczo”. Po rozpoznaniu potrzeb możemy do maszyny dołączyć dowolne narzędzia Rolleri lub Wila z dowolnym systemem mocowania.

RICO posiada certyfikat ISO TUV ID 9000022475. Zakres to procesy produkcyjne, sprzedażowe i serwisowe a w tym dobór i zarządzanie komponentami i oprogramowaniem.

Producent zastrzega sobie możliwość zastąpienia w/w komponentów innymi ale równie wysokiej jakości.

Możemy dostosować wielkość prześwitu, skoku i gardła zgodnie z wymaganiami klienta lub specyfiką produkowanego detalu. Zmiany wprowadzone w tym zakresie będą zawsze brać pod uwagę utrzymanie wysokiej strukturalnej sztywności.

W wyposażeniu standardowym oferujemy narzędzia Rolleri.

Ale po rozpoznaniu Państwa potrzeb możemy dowolnie dobrać inny zestaw lub kilka zestawów z katalogu Rolleri lub Wila.

Możemy także zaproponować różne sposoby mocowania narzędzi opisane w dalszej części tego działu.

Zacznijmy jednak od zderzaków i dodatkowych osi.

Masywny zderzak BGR z osiami X, R, Z1, Z2, R, X5

| BGR | Z1, Z2 | X5 |

| Skok (mm) | Zależnie od odległości między kolumnami | 200 |

| Prędkość pracy (mm/s) | 2000 | 300 |

| Precyzja (mm) | 0,1 | 0,02 |

| Rodzaj napędu | Silnik bezszczotkowy | Silnik bezszczotkowy |

| Przeniesienie napędu | Koło i listwa zębata | Śruba kulowa |

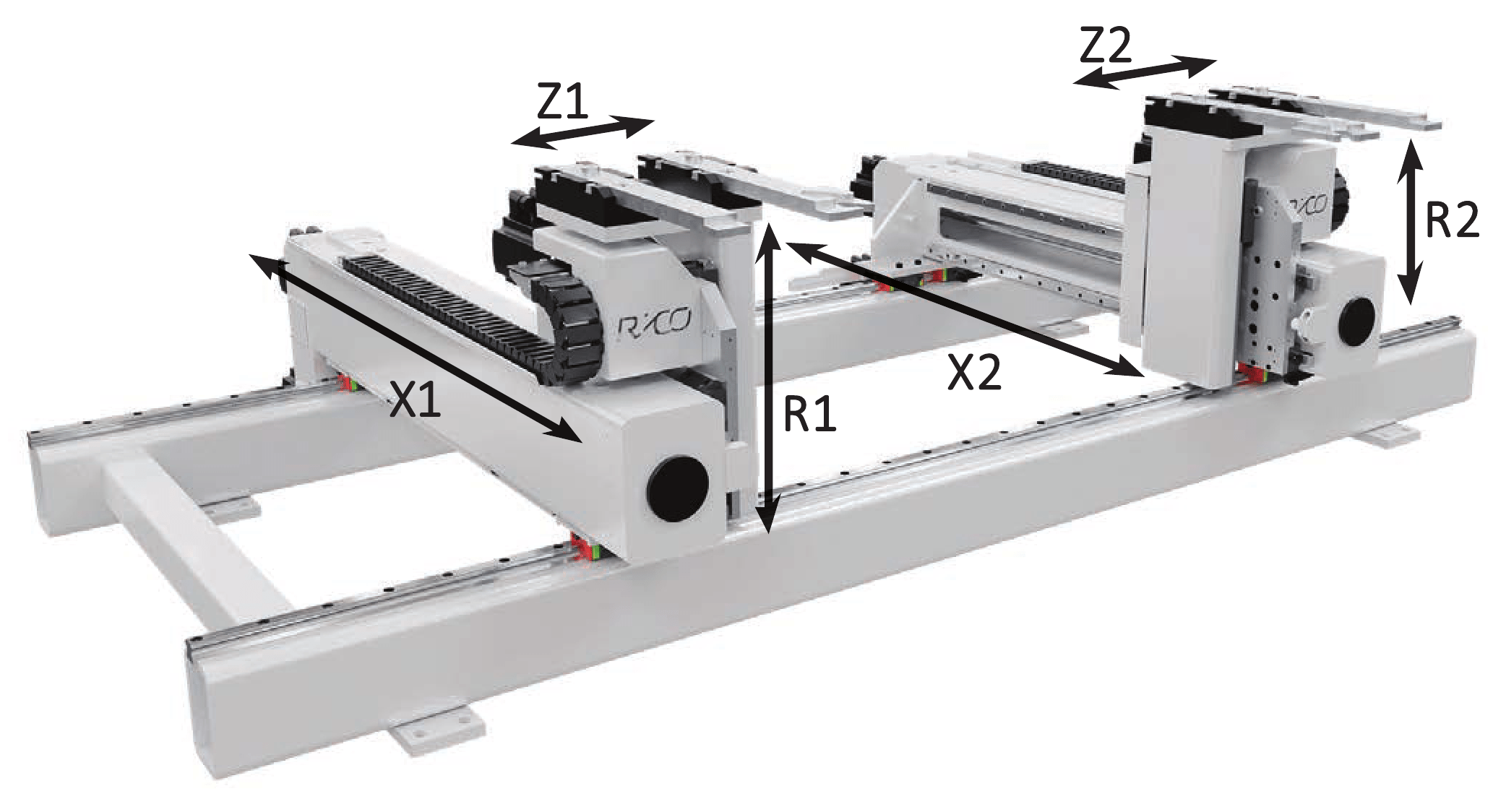

Zderzak BTM – każdy palec pracujący niezależnie w każdej osi

| BTM | X1, X2 | R1, R2 | Z1, Z2 |

| Skok (mm) | 700 | 230 | Zależnie od odległości między kolumnami |

| Prędkość pracy (mm/s) | 500 | 200 | 1250 |

| Precyzja (mm) | 0,05 | 0,05 | 0,1 |

| Rodzaj napędu | Silnik bezszczotkowy | Silnik bezszczotkowy | Silnik bezszczotkowy |

| Przeniesienie napędu | Śruba kulowa | Koło i listwa zębata | Koło i listwa zębata |

Zderzak BTL – każdy palec zarządzany niezależnie w każdej osi

| BTL | X1, X2 | R1, R2 | Z1, Z2 |

| Skok (mm) | 800 | 200 | Zależnie od odległości między kolumnami |

| Prędkość pracy (mm/s) | 500 | 200 | 600 |

| Precyzja (mm) | 0,05 | 0,05 | 0,1 |

| Rodzaj napędu | Silnik bezszczotkowy | Silnik bezszczotkowy | Silnik bezszczotkowy |

| Przeniesienie napędu | Koło i listwa zębata | Koło i listwa zębata | Koło i listwa zębata |

Wsporniki SPA – na fot widać palec zderzaka i obok wysunięty wspornik w kierunku operatora. Operator kładzie blachę na wsporniku i dosuwa ją do zderzaka

Wsporniki SPA są montowane na palcach zderzaka tylnego. Mogą być aktywowane dla wybranych kroków w programie gięcia i umożliwiają podpieranie blachy, aż do momentu jej zetknięcia z płaszczyzną bazową palca zderzaka.

Zapobiegają opadaniu blachy poniżej poziomu palców zderzaka szczególnie gdy blacha jest cienka a odległość do palców zderzaka na tyle duża że blacha pod własnym ciężarem wygina się w dół i zmusza operatora do szerszego otwarcia belki by podnieść blachę na tyle wysoko by trafić na poziom palców zderzaka.

UDŹWIG

30 kg na ramię.

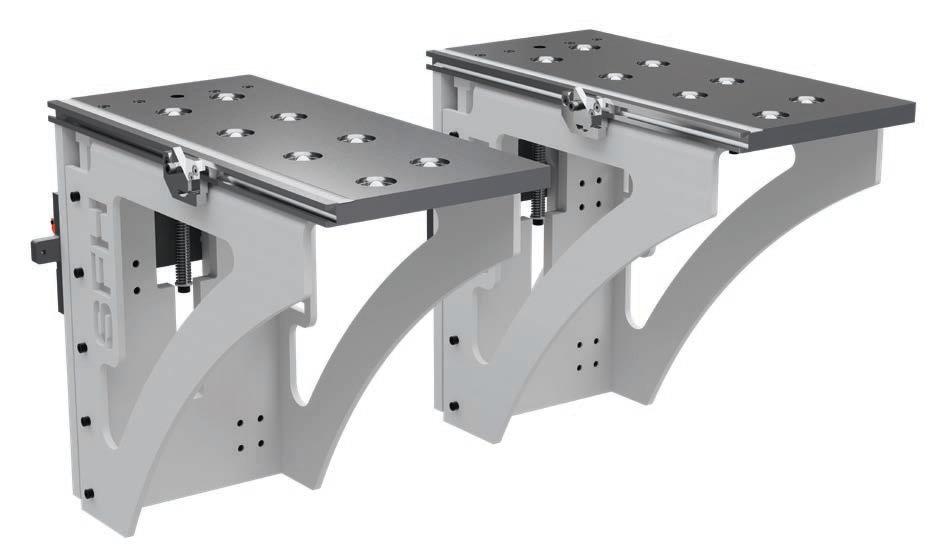

Przednie podpory SFH – jeśli potrzebny udźwig do 1 tony na ramię

Podpory nadążne CNC, typ ACFL

Podpory ACFA – zarządzane CNC, udźwig do 180 kg na ramię

Podpory ACF1/ACF2 – zarządzane CNC, udźwig zależnie od typu – 160 kg lub 400 kg na ramię

Są to wybrane rodzaje, o pełnej ofercie porozmawiaj z inżynierem prowadzącym asortyment.

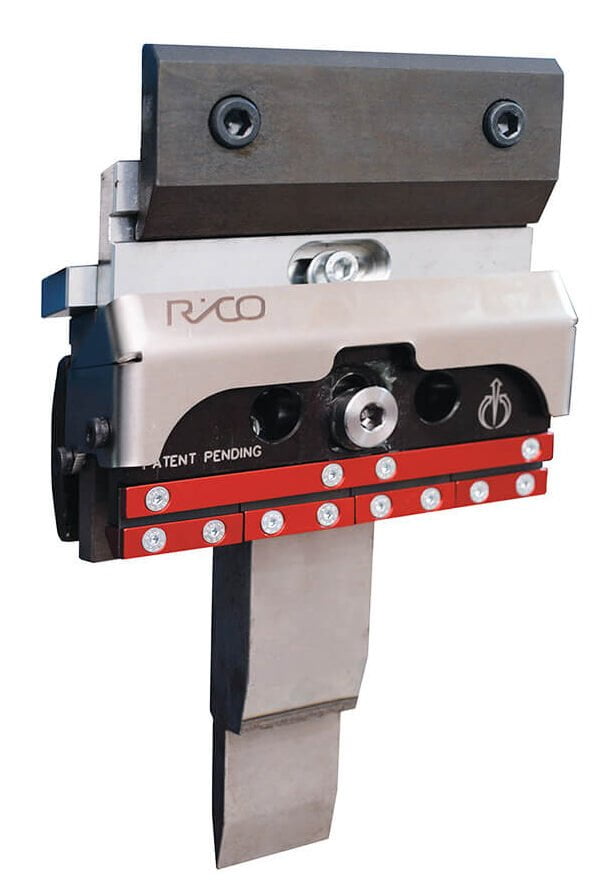

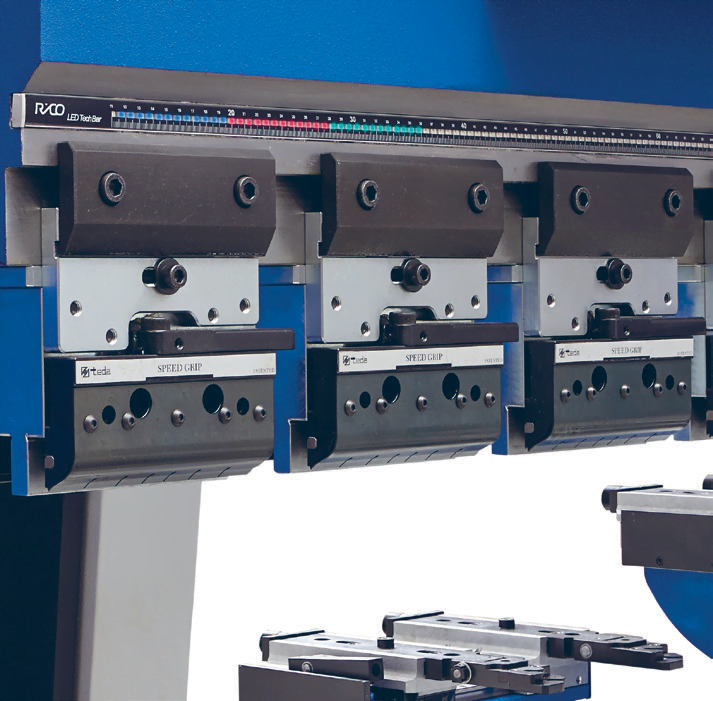

Mocowanie ROL 200D – na śrubę imbusową

Mechaniczne blokowanie stempli za pomocą śruby

Mocowania stempli z możliwością ich obracania o 180 stopni.

Montaż / demontaż stempli: od dołu / do dołu

SPEED GRIP – szybkie blokowanie stempli za pomocą dźwigni

Mechaniczne blokowanie stempli za pomocą dźwigni

Mocowania stempli z możliwością ich obracania o 180 stopni.

Montaż / demontaż stempli: od dołu / do dołu

ROL 200D HYD – hydrauliczne blokowanie stempli

Hydrauliczne blokowanie stempli

Mocowania stempli z możliwością ich obracania o 180 stopni.

Montaż / demontaż stempli: od dołu / do dołu

Speed Grip FR-P – pneumatyczne mocowanie stempli

Pneumatyczne mocowanie stempli

Mocowania stempli z możliwością ich obracania o 180 stopni.

Montaż / demontaż stempli: od dołu / do dołu

Pneumatyczne mocowanie stempli

Mocowania stempli z możliwością ich obracania o 180 stopni.

Montaż / demontaż stempli: od dołu / do dołu

ROL2 – mechaniczne mocowanie matryc

Mechaniczne blokowanie matryc

ROL2 HYD – hydrauliczne mocowanie matryc

Hydrauliczne blokowanie matryc

ROL2 PN – pneumatyczne mocowanie matryc

Pneumatyczne blokowanie matryc

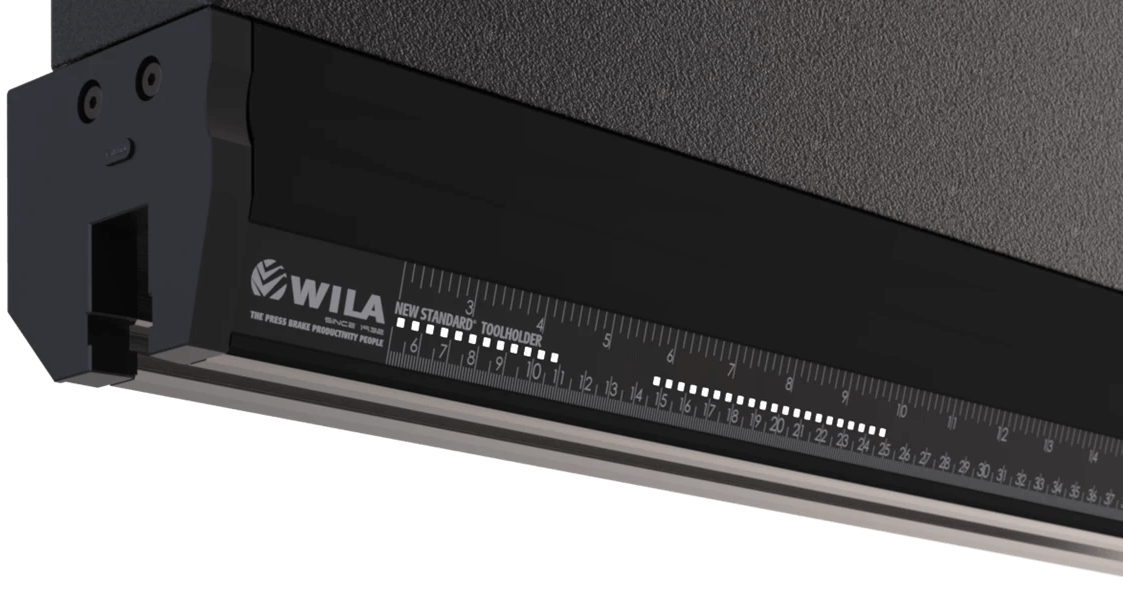

WILA NSCL PRO – mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

Mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

Mocowania stempli z możliwością ich obracania o 180 stopni

Montaż / demontaż stempli: od dołu / do dołu

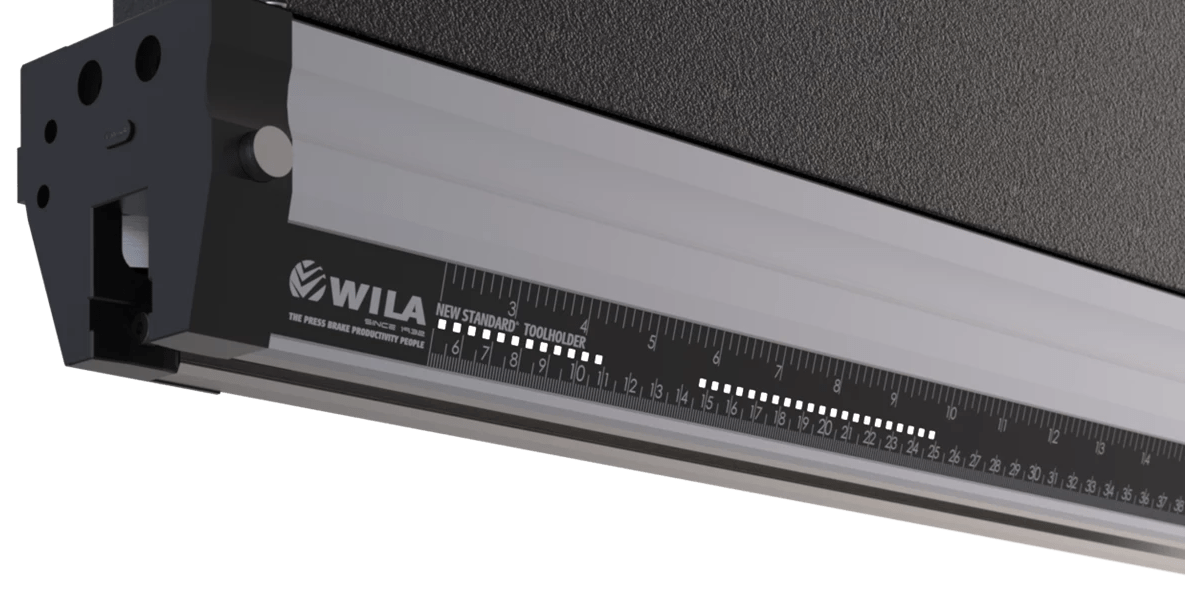

WILA NSCL PREMIUM – mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

Mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

Mocowania stempli z możliwością ich obracania o 180 stopni.

Montaż / demontaż stempli: od dołu / do dołu

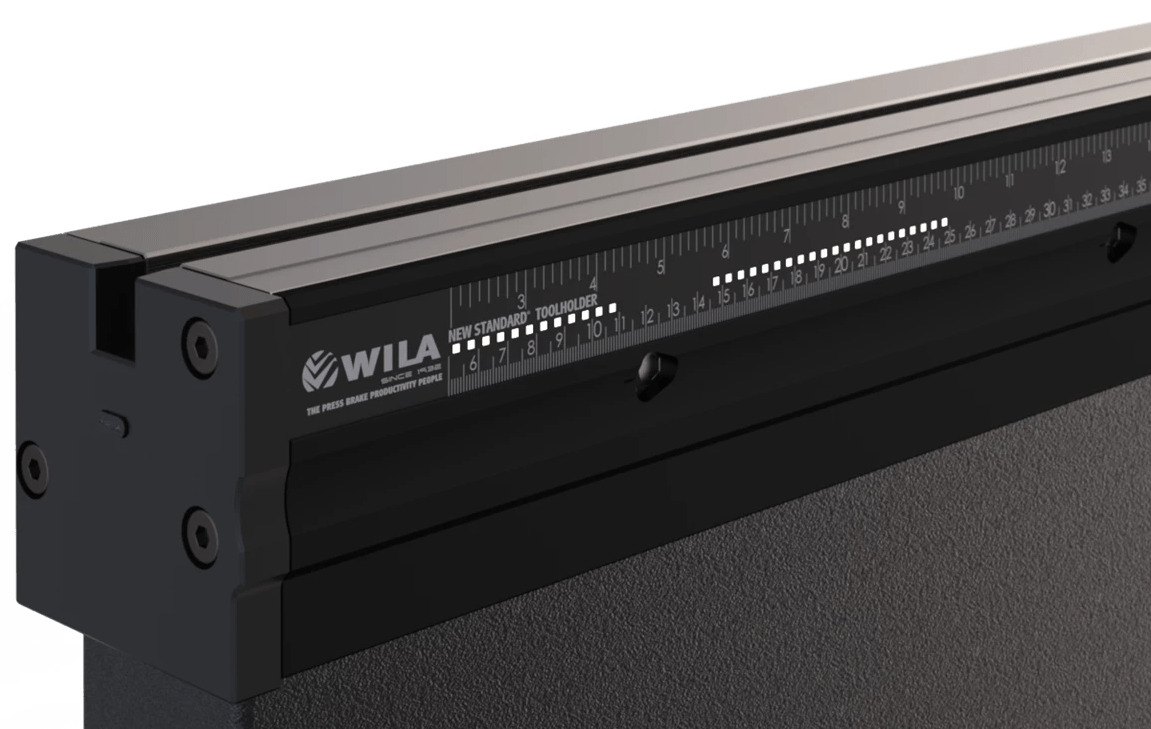

Mocowania matryc WILA NSCR PRO – mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

Mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

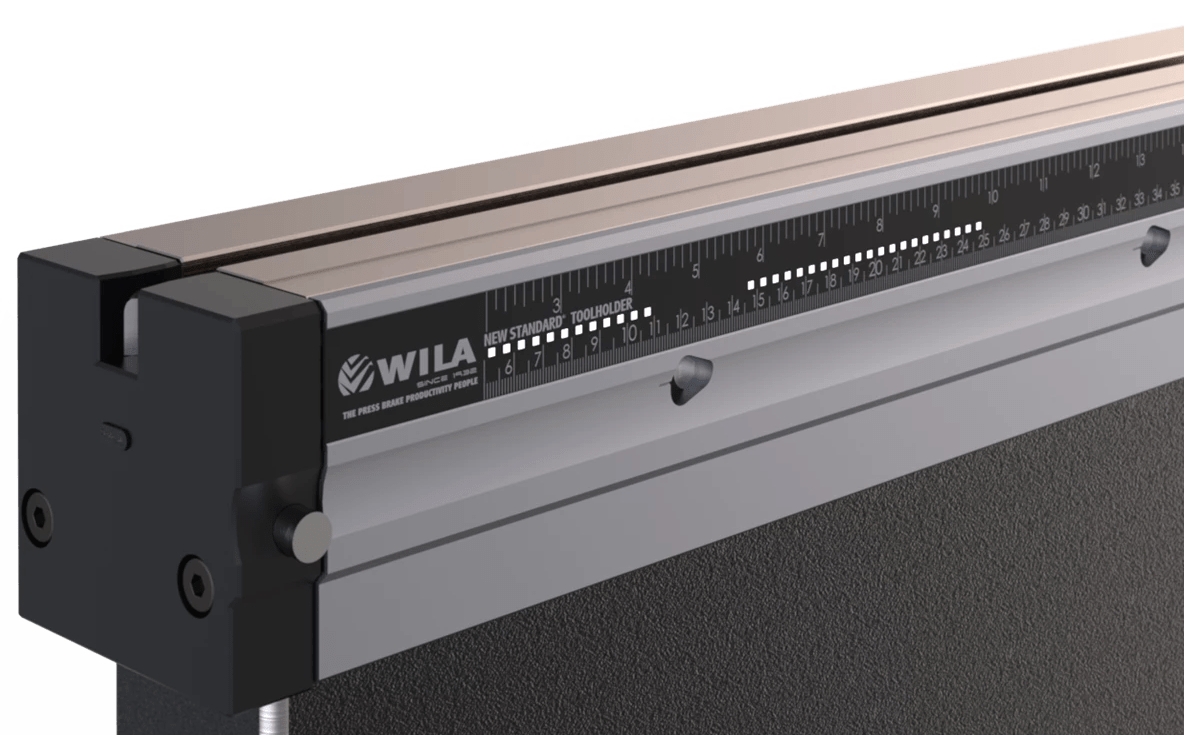

Mocowanie matryc WILA NSCR PREMIUM – mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

Mechaniczne, hydrauliczne lub pneumatyczne blokowanie stempli

LedBar jest urządzeniem wspomagającym gięcie. Pomaga operatorowi w pozycjonowaniu narzędzi i detalu podczas gięcia.

LedBar jest urządzeniem wspomagającym gięcie. Pomaga operatorowi w pozycjonowaniu narzędzi i detalu podczas gięcia.

LedBar jest urządzeniem wspomagającym gięcie. Pomaga operatorowi w pozycjonowaniu narzędzi i detalu podczas gięcia.

| Fiessler AKAS-II M | Fiessler AKAS 5M | Lazersafe LZS-2 | Lazersafe IRIS | |

| Rodzaj | Laser | Laser | Laser | Kamera |

| Dystans do blachy | 11mm | 2mm | 4mm | 3mm |

| Auto. pozycjonowanie w osi „Y” | NIE | TAK | TAK | TAK |

| ||||

Automatyczny pomiar kąta Eye-V w prasie krawędziowej RICO

| React | EyeV | IRIS Plus | |

| Rodzaj | Kątomierz | Laser | Kamera |

| Pomiar w czasie rzeczywistym | NIE | TAK | TAK |

| Precyzja | 0,1° | 0,1° | 0,5° |

| Max. V matrycy | – | 200 mm | 40 mm |

Zwiększa prędkość powrotną belki do 200mm/s i znacznie zmniejsza zużycie energii dzięki systemowi START/STOP.

Zapobiega przegrzewaniu się układów elektrycznych i sterujących zamontowanych w szafie elektrycznej maszyny. Rozwiązanie rekomenduje się stosować w przypadku występowania wysokich temperatur powietrza (<40°C) w miejscu pracy prasy krawędziowej.

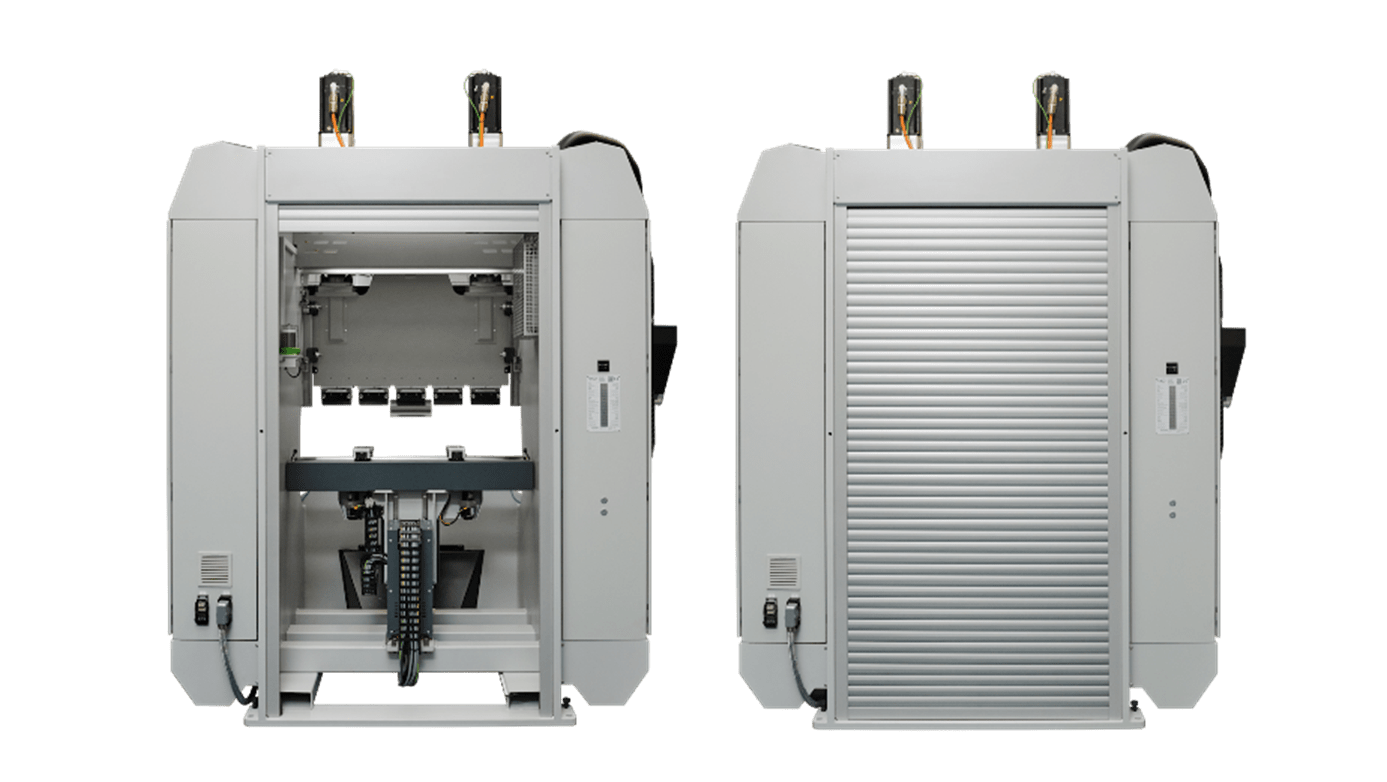

Roleta tylnej strefy zamiast kurtyn świetlnych. Maszyna jest blokowana po otwarciu rolety, uniemożliwia przypadkowe wyłączenia maszyny z kurtynami

Roleta z elektrycznym napędem pozwala na pełne zabezpieczenie tylnej części maszyny przed dostępem niepowołanych osób podczas pracy na maszynie. Dodatkowo zapobiega nadmiernemu przedostawaniu się pyłu do maszyny, co wydłuża poprawne działanie układów napędowych zderzaka, prowadnic belki górnej, etc.

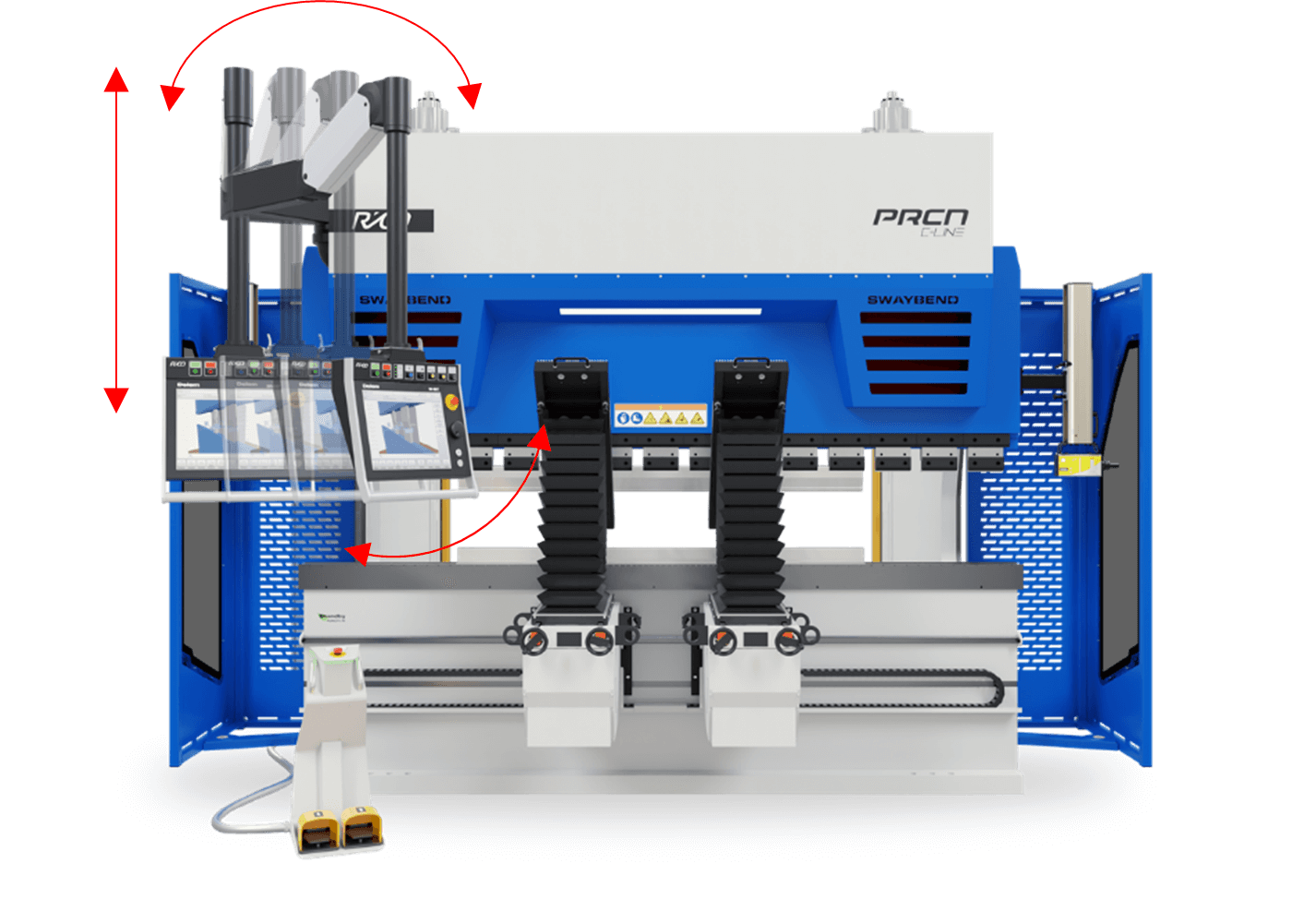

ERFLEX – ergonomiczny wspornik sterownika CNC

Wspornik sterownika CNC ERFLEX pozwala na dowolne ustawienie ekranu sterownika aż w 3 płaszczyznach poprawiając wygodę oraz ergonomię pracy niezależnie od wzrostu i preferencji operatora maszyny.

Przygotowanie do pracy z robotem przemysłowym

Każda zamawiana maszyna może być od razu odpowiednio przygotowana do integracji z robotem przemysłowym.

Ta opcja pozwala minimalizowanie ingerencji w szafę elektryczną maszyny i wyposaża maszynę w niezbędne elementy takie jak czujniki na palcach zderzaka.

Zapobiega przegrzewaniu się oleju hydraulicznego w układzie i zabezpiecza pompę przed jej zatarciem. Rozwiązanie rekomenduje się stosować w przypadku występowania wysokich temperatur powietrza (powyżej 40°C) w miejscu pracy krawędziarki.

W przypadku gdy krawędziarka używana jest w miejscach gdzie temperatura powietrza spada poniżej 5°C rekomendowane jest zastosowanie podgrzewacza oleju, który zapewni jego odpowiednią temperaturę przed uruchomieniem maszyny zabezpieczając pompę przed jej uszkodzeniem.

Zakup 2 pras krawędziowych CNC połączonych ze sobą wymaga wcześniejszego ich przygotowania do takiej pracy. Możliwe jest również przygotowanie pojedynczej maszyny do późniejszej jej integracji z kolejną krawędziarką.

System pozwala na weryfikację zadanej w programie grubości giętej blachy, dostosowując w czasie rzeczywistym parametry maszyny do faktycznej grubości blachy.

Dla maszyn o dużej szerokości gięcia, stosuję się dodatkowy pedał sterujący, dzięki któremu operator nie musi go przenosić z lewej na prawą (lub odwrotnie) stronę maszyny

Wspomaga operatora podczas procesu gięcia do tak zwanej „trasy”

Jeśli miejsce, w którym ma być użytkowana maszyna nie pozwala na standardowe położenie szafy elektrycznej to wykonujemy jej przeniesienie na druga stronę ramy

Pozwala na użycie dodatkowych elementów peryferyjnych wymagających zasilania sprężonym powietrzem, tj. pneumatyczne matryce do zagniatania blachy.

Dostosowujemy malowanie maszyny pod wymagania kolorystyczne klienta

Powyższa lista nie jest ograniczona. Nieustanny rozwój oraz ciągle pojawiające się innowacyjne pomysły projektantów powodują, że jeśli czegoś tu nie znalazłeś – zapytaj o to. Możliwe, że już jest wprowadzone lub Twoje zapytanie stanie się inspiracją do zbudowania czegoś nowego.

Przypominamy tu powtórnie funkcjonalność standardowego sterownika Delem DA-66T by ułatwić porównanie ze sterownikami opcjonalnymi:

Poniżej charakteryzujemy sterowniki opcjonalne. Posiadają one wszystko to co sterownik standardowy plus wymienione modyfikacje i funkcje dodatkowe.

Wybierając ten sterownik w miejsce standardowego DA-66T zyskujesz dodatkowo:

Wybierając ten sterownik w miejsce standardowego DA-66T zyskujesz dodatkowo:

Wybierając ten sterownik w miejsce standardowego DA-66T zyskujesz dodatkowo:

Wybierając ten sterownik w miejsce standardowego DA-66T zyskujesz dodatkowo:

Wybierając ten sterownik w miejsce standardowego DA-66T zyskujesz dodatkowo:

Wybierając ten sterownik w miejsce standardowego DA-66T zyskujesz dodatkowo:

Rafał Lechowski

Inżynier sprzedaży

+48 606 545 444

rl@inte.com.pl

Jesteśmy przedstawicielem handlowym oraz autoryzowanym serwisem kilku zachodnioeuropejskich producentów maszyn do plastycznej obróbki blach. Maszyny znajdujące się w naszej ofercie oraz nasza obsługa handlowa i serwisowa charakteryzują się wysoką jakością.

Copyright © 2024 Maszyny do blachy – RICO MG, Hidrogarne . Wszelkie prawa zastrzeżone. | Powered by RWDESIGN